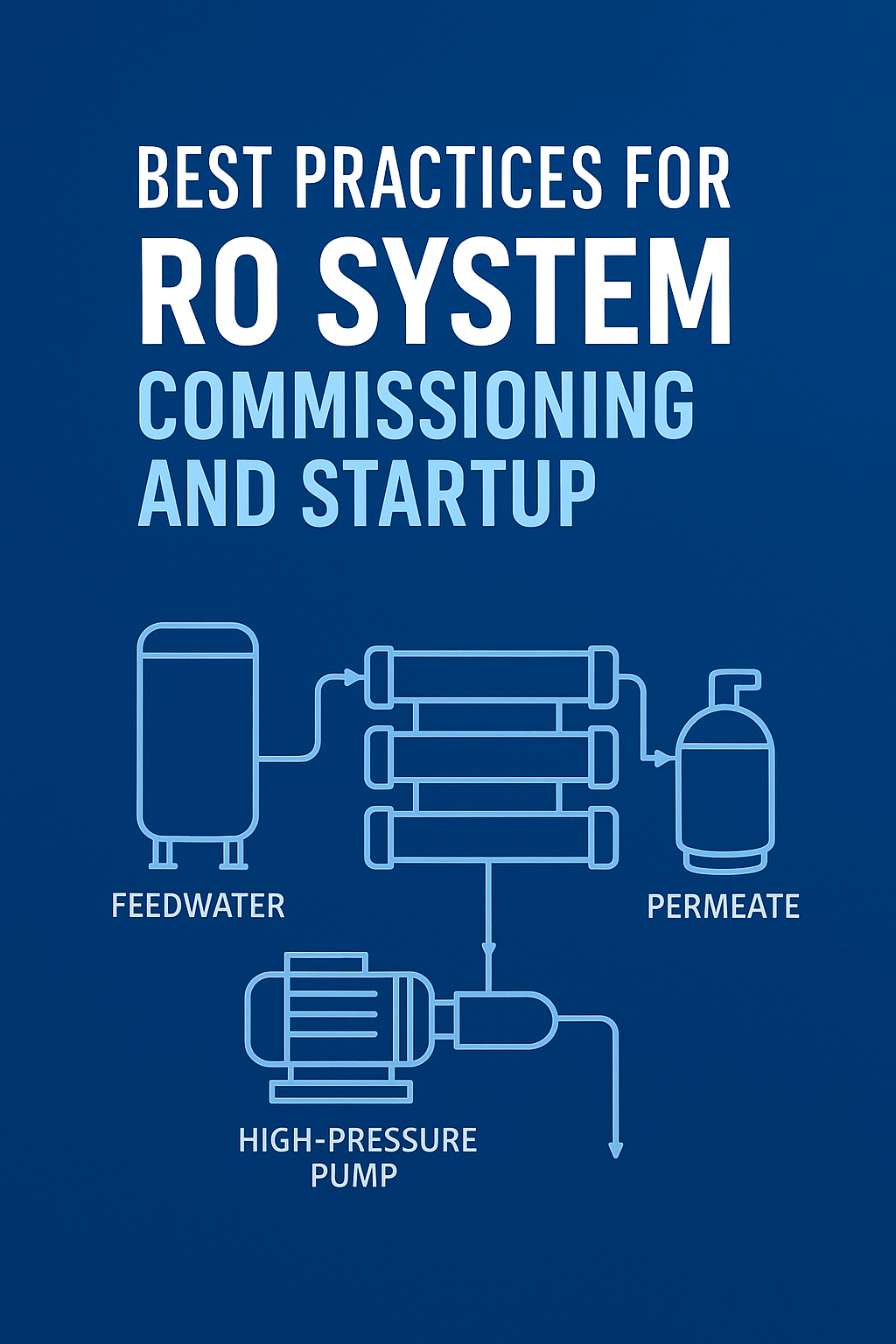

試運転は、逆浸透(RO)システムのライフサイクルにおいて重要な段階です。スタートアップを適切に行うことで、膜の完全性を保護するだけでなく、長期的なシステム性能、水質、メンテナンス効率の基礎を築くことができます。

突然の圧力サージ、不適切なフラッシング、不安定な前処理など、不適切なスタートアップ手順は、不可逆的な膜損傷、コストのかかるダウンタイム、早期の性能低下につながる可能性があります。新しいシステムの試運転であれ、ダウンタイム後の既存ラインの再開であれ、正しい手順を理解することは不可欠です。

この記事では、ROシステム試運転のための実践的で現場で試されたテクニックを概説します。前処理のチェックから立ち上げ戦略、流量バランシングまで、これらのヒントは、エンジニア、インテグレーター、プラントオペレーターがシステムを円滑かつ安全にオンライン化するのに役立つように設計されています。

始動前の前処理要件

ROシステムに圧力をかける前に、前処理プロセスが完全に作動し、膜メーカーの仕様範囲内で水を供給していることを確認することが不可欠です。これには、安定した供給圧力、適切なpH範囲、低い濁度、一貫して低いシルト密度指数(SDI)などが含まれます。

理想は 給水のSDIは5以下でなければならない。膜を長期的に保護するためには、3以下の値が望ましい。高いSDI値は、特に膜孔が最も傷つきやすい始動時に、急速なファウリングと流路閉塞を引き起こす可能性のある微粒子負荷のシグナルである。

さらに 脱塩素が適切に機能している 膜素材がポリアミドの場合、微量の遊離塩素でも膜構造を永久的に劣化させる可能性があるため。アンチスカラントおよびpH調整用注入システムは、始動前に洗浄し、校正する必要があります。

背圧保護ガイドライン

ROシステム始動時の最も重要なステップの1つは、下流配管または透過液側が閉じている間に膜に全圧をかけないようにすることです。この状況は 背圧 これは機械的損傷、層間剥離、繊維の変形を引き起こす可能性がある。

これを防ぐには、次のことを常に確認してください。 濃縮排水バルブと透過排水バルブが開いている 高圧ポンプを始動する前にシステムにバイパスバルブまたはスロースタートアクチュエーターがある場合は、それを使用して、圧力蓄積を防ぐためにフロースルーを許容しながら、徐々にメンブレンハウジングに圧力を導入します。

多段式ROシステムの場合、2段目のインレットを閉じたまま、まず1段目に圧力をかけます。この段階的アプローチは、圧力上昇を確実に制御し、下流の膜にショックを与えないようにします。

適切な洗浄流量と圧力設定

全圧運転に先立ち、すべてのRO膜は以下を実施する必要がある。 低圧洗浄 清潔な前処理水を使用します。このステップでは、(新しい膜の)残留防腐剤を除去し、流路を安定させ、システムにゴミや緩い微粒子がないことを確認します。

推奨されるフラッシング条件は、以下の圧力である。 1.0~2.5バール(15~35psi) と、メンブレンハウジングの内部容積を少なくとも3~5回置き換えるのに十分な流量で行う。最低30分間、または透過水の導電率が安定し、臭気や化学物質のキャリーオーバーがなくなるまで洗浄を維持する。

この段階では 入口と出口の圧力 を確認するために、各メンブレン容器を横断した。 差圧 (ΔP) は安全な範囲内(通常1 bar (15 psi)以下)です。ΔPの急激な上昇は、詰まりや不適切な取り付けを示す可能性があります。

初期メンブレン洗浄:湿式メンブレンと乾式メンブレン

RO膜は2つの状態で出荷される: ウェットパック (保存液にあらかじめ浸しておく)または ドライパック (内部水分なし)。それぞれ異なるスタートアップ・プロトコルが必要です。

湿潤膜 は、貯蔵防腐剤-通常は重亜硫酸ナトリウムまたはグリセリンベースの溶液-を除去するために徹底的に洗浄しなければならない。浸透液に化学的な臭気や導電率の上昇が見られなくなるまで洗浄を続ける。この最初の透過液は製品タンクに送らず、完全に廃棄すること。

乾燥膜 通常、操作圧力をかける前に、塩素を含まない低圧の水に4~6時間浸す。これにより膜素材が再水和され、初回使用時の機械的ストレスや不均一な流れを防ぐことができます。

膜メーカーのデータシートを参照し、膜がウェットであるかドライであるかを常に確認し、推奨されるスタートアップの指示に忠実に従うこと。

高圧ポンプ・ランプアップ・コントロール

フラッシングが完了し、すべての前処理チェックに合格すると、ROシステムは圧力印加の準備が整います。ただし、全圧を急激にかけると、膜の圧縮、シールの変形、突然の流量不均衡(特に多段システムの場合)を引き起こす可能性があります。

膜を保護するために 高圧ポンプは徐々に上昇させること通常、システムが設計運転圧力に達するまで1~2分かけて圧力が上昇します。ソフトスタート・コントローラーまたは可変周波数ドライブ(VFD)は、このスムーズな移行を促進することができます。

以下のような重要指標を監視する。 入口圧力、濃縮液背圧、透過液流量および差圧(ΔP)をリアルタイムで測定します。すべての測定値が予想される始動範囲に収まること、および流量がスパイクなしに安定することを確認する。

システムが安定した運転状態に達してから、製品水を貯蔵または使用する。それまでは、透過水をドレインに迂回させる。

ベースライン・パフォーマンス・データ収集

ROシステムが安定運転に達したら、以下の全データを記録することが不可欠である。 ベースライン・パフォーマンス・パラメーター.このデータは、今後の診断、トラブルシューティング、膜性能モニタリングの参考となる。

典型的なベースライン・データには以下が含まれる:

- 透過液流量(L/hまたはGPM)

- 濃縮液流量と回収率

- 各段の供給圧力と圧力損失(ΔP)

- 透過液の導電率またはTDS

- 温度補正された性能指標

運転開始時にこれらの値を文書化することで、運転員は、汚損、スケーリング、または時間の経過に伴う装置のドリフトの兆候を早期に検出することができます。多くのROシステムは、PLCまたはSCADAシステムを通じてこのデータをデジタル記録していますが、冗長性を確保するため、手動のパフォーマンスシートも推奨されます。

二段式ROの試運転シーケンス

2段式ROシステムの場合、各段を制御された連続的な方法でオンラインにすることが不可欠です。両段を同時に加圧しようとすると(特に第1段の安定性を確認しないまま)、圧力サージ、不均衡な流れ、または膜の損傷につながる可能性があります。

を起動することから始める。 ファーストステージROトレイン 第2段への入口バルブは閉じたまま、またはバイパスしたまま。第1ステージが定常状態(目標回収率、圧力、導電率)に達したら、バルブをゆっくりと開き、給水が第2ステージに入るようにする。

第2段の圧力と流量が上昇するのを注意深くモニターする。両ステージが独立したメンブレンタイプまたはコンフィギュレーションを使用している場合は、それぞれの運転限界が尊重されていることを確認する。安定したら、両ステージのデータを収集して比較し、適切な フローバランシングと差圧アライメント.

最終的な始動承認は、完全なシステム回復のもとで、両ステージが設計パラメータ内で機能して初めて与えられるべきである。

結論強く始めて、長く運用する

ROシステムは、単にスタートアップするだけではありません。適切なフラッシング、立ち上げ、ベースラインの記録手順に従うことで、オペレーターは膜の寿命を最大限に延ばし、ダウンタイムを最小限に抑え、初期段階での性能低下を防ぐことができます。

新しいシステムを立ち上げるにせよ、ダウンタイム後の再稼働にせよ、試運転を後回しにしないでください。これは、投資を保護するための最も費用対効果の高い機会です。

で スタークウォーター私たちは、世界中の産業界のお客様をサポートしています。 逆浸透システムの設計と試運転 長期的な性能とプロセスの安定性のために作られたものである。

次のROの設置やアップグレードでサポートが必要ですか? エンジニアリングチームへのお問い合わせ 力強くスタートし、先陣を切るために。