Dieser Leitfaden behandelt aseptische Wassertankanwendungen aus Edelstahl mit schrittweisen Abläufen für die PW/HPW-Lagerung, einschließlich validierter CIP/SIP, KPIs und Fehlersuche.

Sind Sie bereit für eine Spezifikation oder ein Upgrade? Durchsuchen Sie aseptische Tankmodelle, zusammen mit unserem 1000 LPH RO-Systemund wählen Sie RO-Membranen (4040/8040) wie zum Beispiel ULP31-4040.

1) Zusammenfassung

- Wann eingesetzt werden soll: Verwenden Sie einen aseptischen Tank, wenn PW/HPW eine Pufferkapazität mit geringem Bioburden-Risiko und validierter Reinigung aufweisen müssen.

- Operative Gewinne: validierte CIP-Abdeckung, Integrität des Belüftungsfilters, Dead-Leg-Kontrolle, Trending mit Alarmen und dokumentierte Umstellungen.

- Schnelle Angaben: 304/316L, RA≤0,8 µm (≤0,4 µm für höhere Hygienestandards), spaltfreie Innenteile, Sprühvorrichtung zur Abdeckung, hydrophober Belüftungsfilter 0,2 µm mit P/V-Ventil.

2) System-Rollen und typische Abläufe

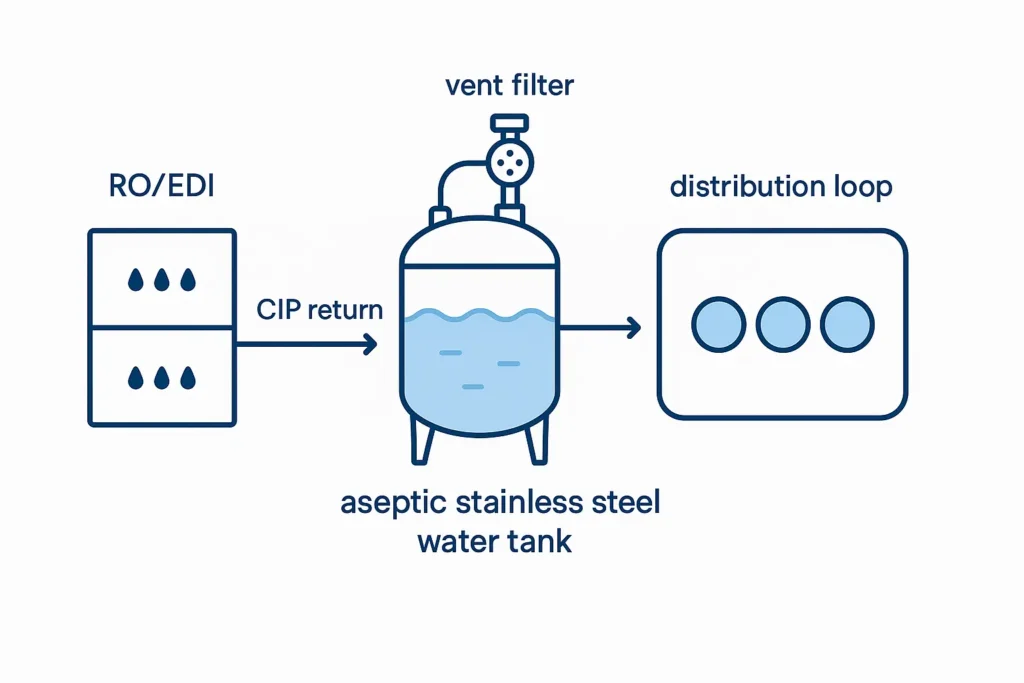

Bei den meisten Pflanzen ist die Aseptischer Wassertank aus rostfreiem Stahl befindet sich zwischen RO/EDI und den Verbrauchsstellen und dient als Puffer, zur Druckstabilisierung und manchmal zur Permeatmischung. Sie fungiert auch als Knotenpunkt für die CIP-Rückführung und die SIP-Entlüftung. Upstream-Pakete wie unser 1000 LPH RO System und Membranauswahlen aus dem Membran-Nabe Futtermittelqualität, Rückgewinnung und CIP-Chemie bestimmen.

3) Anwendungen nach Branchen

3.1 Pharma/Biotech (PW/HPW)

Die Tanks speisen Umgebungs- oder temperaturgesteuerte Kreisläufe. Die Validierung konzentriert sich auf die Oberflächenbeschaffenheit, die CIP-Abdeckung, die Integrität des Belüftungsfilters und die Trendverfolgung. Eine gut geführte Aseptischer Wassertank aus rostfreiem Stahl reduziert die Ausbreitung der biologischen Belastung zwischen RO/EDI und den Verwendungsstellen.

Spezifische Checkliste - 316L für Chloridrisiko; RA≤0,4 µm für hohe hygienische Anforderungen; Sprühvorrichtung für Riboflavinabdeckung; 0,2 µm Belüftungsfilter mit Integritätsanschluss; Abfluss mit Gefälle; repräsentatives Probenahmeventil.

KVP-Auslöser - Trend Mikrobiologie/Leitfähigkeit; ATP-/Wischwasserergebnisse; geplante Zyklen nach Risikobewertung.

Häufige Fallstricke - nasse Entlüftungsfilter, fehlende kalte Stellen beim SIP, tote Beine an T-Stücken der Instrumentierung.

3.2 Getränke und Molkereiprodukte

Inhaltsstoffe/Mischwasser und CIP-Zusätze sind von einer vorhersehbaren Tankhygiene abhängig. Saisonale Schwankungen der Wassertemperatur und die organische Belastung stellen eine Herausforderung für die Reinigung dar; Mantel/Isolierung und Rezepturen stabilisieren die Ergebnisse.

Spezifische Checkliste - 304 oder 316L nach Produkt; RA≤0,8 µm (≤0,4 µm bei Bedarf); Rotationsspritze für schwere Verschmutzungen; isoliertes Gehäuse; Geruchskontrolle.

KVP-Auslöser - Produktumstellung, sensorische/ATP-Warnungen, planmäßige Hygiene.

Häufige Fallstricke - Eiweiß-/Fettfilme, Geschmacksverschleppung, Unterhitzungszyklen.

3.3 Kosmetika und Körperpflegemittel

Spezifische Checkliste - Kontrolle der Kreuzkontamination, kompatible Dichtungen, validierte Spülendpunkte, Rückverfolgbarkeit der Chargen.

KVP-Auslöser - Änderungen der Formelklasse, Tensidfilme, sichtbare Rückstände.

Häufige Fallstricke - Duftstoffadsorption, TOC-Spitzen nach CIP, Gerätedrift.

3.4 Industrielles Reinwasser

Spezifische Checkliste - Schleifenverriegelungen, Leitfähigkeitsalarme, Bypass für Wartung, Redundanz für kritische Werkzeuge.

KVP-Auslöser - Leitfähigkeit/TOC-Trend, geplante Abschaltungen, Biofilm-Indikatoren.

Häufige Fallstricke - Stagnation bei Stillstand, Entlüftungsfehler, Zusammenbruch des Vakuums beim Abkühlen.

4) Täglicher Betrieb: SOP und Checklisten

4.1 Inbetriebnahme und Umstellung

- Kontrollen vor dem Einsatz: Belüftungsfilter ∆P, Zustand der Sprühvorrichtung, Ventilstellungen, Leitfähigkeitsbasislinie.

- Spül-/Sanitisierungsoptionen gemäß URS; Gründe für Umstellungen dokumentieren (Ursache codieren).

- Aufzeichnung: Datum, Charge/Linie, Reinigungszustand, Alarme seit dem letzten Lauf.

4.2 Schicht-/Tages-/Wochen-/Monats-Aufgaben

| Kadenz | Aufgabe | Eigentümer | Datensatz |

|---|---|---|---|

| Schicht | Sichtprüfung, Leitfähigkeits- und Temperaturkontrolle; Ventilstellung | Ops | Logbuch |

| Täglich | Blick auf die Sprühvorrichtung; Belüftungsfilter ∆P; Probenahme (falls erforderlich) | Betrieb/Qualitätssicherung | LIMS/Protokoll |

| Wöchentlich | Dichtungsinspektion; Alarmüberprüfung; Trenddiagramme | Ops | CMMS-Ticket |

| Monatlich | CIP-Leistungsprüfung; Überprüfung der Instrumente | QA/Eng | Audit-Formular |

4.3 Geplanter vs. zustandsorientierter KVP/SIP

Führen Sie geplante Zyklen durch, aber erlauben Sie zustandsabhängige Übersteuerungen - Leitfähigkeitsendpunkte, ATP-/Wischprobenergebnisse und Trendspitzen. Dokumentieren Sie Rezepte und Akzeptanzkriterien; halten Sie die Rezepte versionskontrolliert.

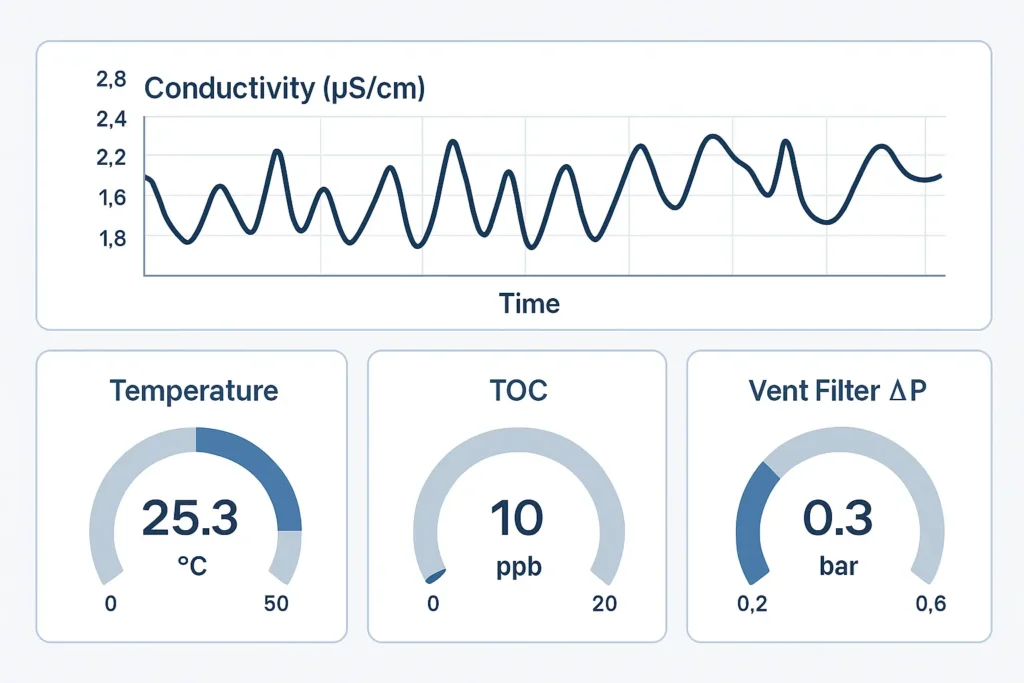

5) Überwachung und Alarme (KPIs, die Tanks sauber halten)

- Leitfähigkeit (Vorlauf, Tank, Kreislaufrücklauf) - Endpunkte der Spülung und Stabilität.

- Temperatur - Reinigungsenergie und SIP halten.

- TOC (falls angegeben) - Überwachung der organischen Rückstände.

- Mikro-Trend - Exkursionen vs. Aktionsgrenzen.

- Entlüftungsfilter ∆P - Indikator für Benetzung/Verstopfung.

- KVP-Profile - Durchfluss/Druck/Temperatur-Kurven.

6) CIP/SIP im Routinebetrieb (umsetzbar)

6.1 CIP-Baselines

- Sequenz: Vorspülung → alkalisch (40-70 °C) → Nachspülung → sauer (40-60 °C) → Endspülung → optionale Passivierung.

- Deckung: Größe der Pumpe und der Sprühvorrichtung entsprechend den Spezifikationen; Überprüfung mit Riboflavin bei FAT und erneute Überprüfung bei der Änderungskontrolle.

- Endpunkte: Inline-Leitfähigkeit für Spülungen; bei Bedarf TOC-Zusatz.

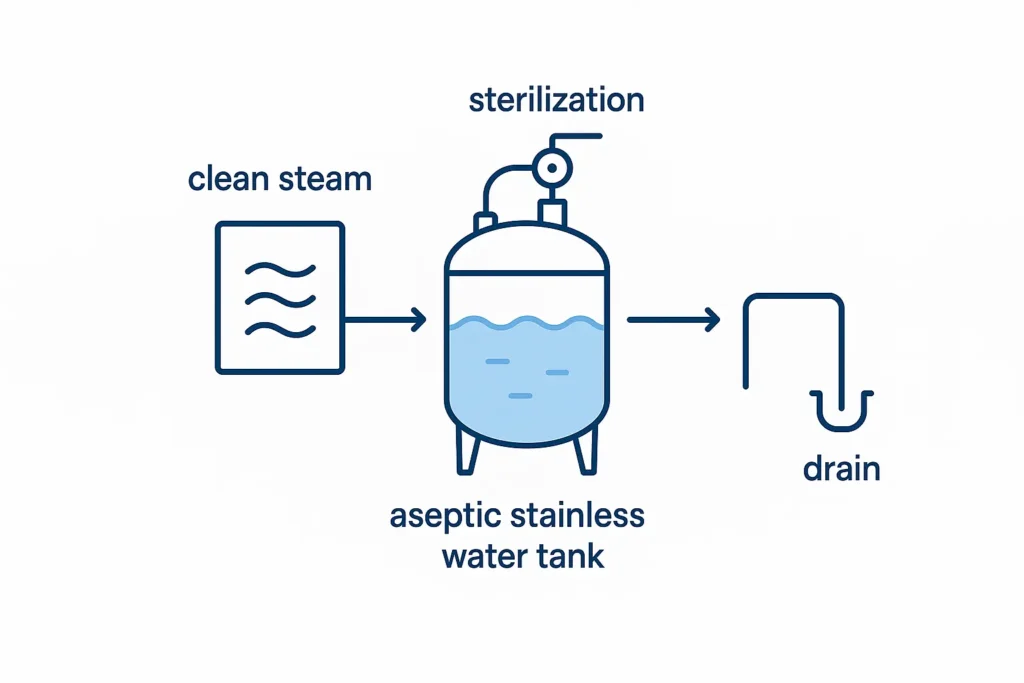

6.2 SIP-Grundlagen

- Typisches Regime ~121 °C, 20-30 min an der kalten Stelle gemessen.

- Entlüftung über Sterilfilter; Ablassen von Kondensat; Kontrolle der Abkühlung zur Vermeidung eines Vakuumkollapses.

- Post-SIP: Integritätstest des Belüftungsfilters (Blasenpunkt) mit Aufzeichnungen.

Verwandt: 1000 LPH RO System - Pakete zur Wasseraufbereitung - RO-Membranen 4040/8040

7) Fehlersuche und FMEA (schnelle Bäume)

7.1 Biofilm-Wachstum

Die Symptome: Mikro-/TOC-Drift; Die Ursachen: tote Beine, unzureichende Energie, langer Leerlauf; Reparieren: heißere/längere Rezepte, Beseitigung toter Beine, Überprüfung der Schleifengeschwindigkeit.

7.2 Belüftungsfilter benetzen / kollabieren

Die Symptome: steigendes ∆P, Vakuumereignisse; Die Ursachen: Kondensatbenetzung, falsche P/V-Einstellung; Reparieren: Begleitheizung oder Vorwärmung, korrekte Abkühlkurve, Integritätstest SOP.

7.3 Rouge/Korrosion

Prüfen Sie die chemische Kompatibilität, passivieren Sie nach Bedarf neu oder elektropolieren Sie; überprüfen Sie die Chlorid- und Temperaturgrenzen.

7.4 Geräteabweichung

Planen Sie die Kalibrierung; fügen Sie einen Zweikanalvergleich für Leitfähigkeit und Temperatur hinzu.

8) Kosten und Effizienz (ohne Gefährdung der Hygiene)

- Rückgewinnung und Wiederverwendung von CIP-Lösungen mit Qualitätsgrenzen.

- Gleichgewicht zwischen Konzentration und Temperatur für den Bodentyp.

- Kombinieren Sie Chargen/Linien, um Start-Stopp-Zyklen zu reduzieren.

- Verfolgung von Wasser/Strom/Chemikalien pro KVP und Benchmarking.

| KVP-Zyklus | Wasser | Energie | Chemikalien | Anmerkungen |

|---|---|---|---|---|

| Basislinie | 1.0× | 1.0× | 1.0× | Referenz |

| Zurückgewonnene Spülung | 0.75× | 0.95× | 1.0× | Endspülung als Vorspülung wiederverwenden |

| Optimierte Temperatur | 1.0× | 0.85× | 1.05× | Heißer/kürzer wo erlaubt |

9) Dokumentation und Einhaltung von Vorschriften (Ops-first)

- Laufprotokolle, CIP/SIP-Batch-Protokolle, Berichte über die Integrität von Belüftungsfiltern, Änderungskontrolle, Schulungsmatrix.

- QA-Paket: EN 10204 3.1-Zertifikate, Schweißnahtkarte, WPS/PQR, Oberflächenrauhigkeit, hydrostatische Prüfung, FAT/SAT.

Nützliche Referenzen aus der Industrie: 3-A Hygienestandards, EHEDG hygienisches Design, ASME BPE Übersicht.

10) 30-60-90 Tage Adoptionsplan

- 30d: SOPs live, KPI-Dashboard, KVP-Audit.

- 60d: FMEA-Behebungen und Maßnahmen zur Beseitigung der Ursachen; Kostenbasis.

- 90d: Revalidierung und Optimierung der KVP-Kadenz; Auffrischung der Kenntnisse.

11) Schnappschüsse von Fällen

- Pharma PW 10 m³: 316L, RA≤0,4 µm, validiertes CIP, Unversehrtheit des Belüftungsfilters nach SIP; Ausschläge eliminiert.

- Molkereimischung 30 m³: Rotationsspritze + Mantel; saisonale Stabilität erreicht; wöchentliche Reinigung statt täglich.

- Elektronik PW 5 m³: Verriegelung von Werkzeugen; Leitfähigkeitsalarme; geringere Ausfallzeiten bei der Wartung.

12) Downloads & RFQ

Fordern Sie ein Spezifikationspaket (GA + P&ID + Materialliste) an, das auf Ihre Anforderungen in Bezug auf Durchfluss, Finish und CIP/SIP zugeschnitten ist.

13) FAQs

Wie oft sollte ein aseptischer Wassertank in der Pharmazie CIP-gereinigt werden?

Befolgen Sie risikobasierte Zeitpläne - oft wöchentlich bis monatlich - sowie zustandsbasierte Auslöser aus Mikro-/ATP- und Leitfähigkeitstrends.

Was ist der Auslöser für SIP im Vergleich zur chemischen Desinfektion?

Wählen Sie SIP, wenn die thermische Letalität oder die Validierung dies erfordern; verwenden Sie die chemische Desinfektion für zwischenzeitliche Routinen oder temperaturempfindliche Anlagen.

Wie verhindere ich die Benetzung des Belüftungsfilters?

Vorheizen oder Begleitheizen des Entlüftungsweges, Ablassen des Kondensats, Kontrolle der Abkühlung und Bestätigung der P/V-Ventileinstellungen; Durchführung von Integritätstests nach dem SIP.

Welche KPIs sollte ich täglich entwickeln?

Leitfähigkeit (Tank/Loop), Temperatur, Belüftungsfilter ∆P, Mikrotrend; falls angegeben, TOC hinzufügen.

Kann ich CIP/SIP-Anschlüsse nachrüsten und trotzdem die Validierung bestehen?

Ja - Änderungskontrolle, erneute Überprüfung der Sprühabdeckung (z. B. Riboflavin), Aktualisierung der Rezepte und Akzeptanzkriterien und Dokumentation der Ergebnisse.