Dieser Leitfaden erklärt die Funktionsprinzip einer Entwässerungsschneckenpresse die in der kommunalen und industriellen Schlammbehandlung eingesetzt werden. Sie erfahren, wie die Maschine den Schlamm durch die Flockungs-, Eindickungs-, Entwässerungs- und Entleerungszonen bewegt, wie die wichtigsten Teile zusammenarbeiten und wie eine Schneckenpresse dimensioniert, betrieben und gewartet werden muss, um einen stabilen Feststoffkuchen und eine hohe Abscheiderate zu erzielen. Nutzen Sie diese Seite als technischen Leitfaden - halten Sie sich bei Sicherheitsgrenzen und Inbetriebnahme immer an das Handbuch Ihres OEM.

Was es ist und wo es passt

Eine Entwässerungsschneckenpresse (auch Lamellenschneckenpresse oder Schneckenentwässerer genannt) ist ein kontinuierlich arbeitendes Gerät mit niedriger Drehzahl, das die Schlammfeststoffe zu einem stapelbaren Kuchen verdichtet und das geklärte Filtrat in das Oberwerk oder den vorgeschalteten Prozess zurückführt. Sie folgt in der Regel auf die Schwerkrafteindickung, DAF, Nachklärbecken oder Ausgleichsbehälter und ist den Kuchenbehandlungsschritten wie Förderer, Bunker und Trockner vorgeschaltet.

- Typische Anwendungen: kommunale Kläranlagen, Lebensmittel- und Getränkeindustrie, Zellstoff- und Papierindustrie, Textilindustrie/Färberei, chemische und ölhaltige Schlämme.

- Warum wählen Sie es? geringer Energie- und Waschwasserbedarf, kompakter Platzbedarf, einfache Schutzvorrichtungen und geringe Geräuschentwicklung im Vergleich zu Bandpressen und Zentrifugen.

Zugehörige Hardware für Tanks, Schutzvorrichtungen und Verteiler finden Sie in unserem Produkte aus rostfreiem Stahl und Zubehör Kataloge.

Funktionsprinzip einer Entwässerungsschneckenpresse

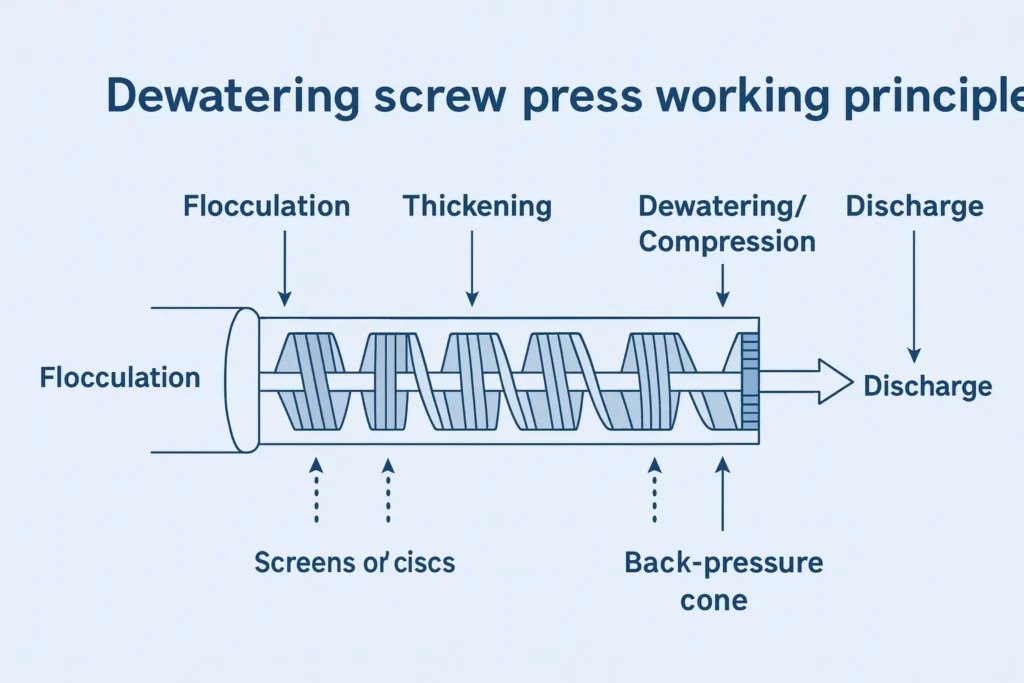

Eine Schneckenpresse transportiert den konditionierten Schlamm durch einen Zylinder, in dem die die Steigung der Schraube nimmt ab und die Entwässerungsweg verengt sich. Durch Schwerkraft und Kompression wird das Wasser durch Schlitze oder Scheiben ausgestoßen, während die Feststoffe unter einem kontrollierten Gegendruck zum Auslass gelangen.

1) Flockungszone

Das Polymer (trocken oder als Emulsion) wird dosiert und mit dem Einsatzschlamm gemischt, um starke Flocken zu bilden. Die wichtigsten Parameter sind Polymertyp/Beladung, Alterung der Lösung, Qualität des Verdünnungswassers, Scherkraft des Mischers und Verweilzeit. Gute Flocken sind scherfest und entwässern schnell in den nächsten Zonen.

2) Eindickung / Schwerkraftentwässerungszone

Die rotierende Schnecke fördert den Schlamm sanft, während das freie Wasser durch die Schwerkraft durch Siebschlitze oder Lücken zwischen festen und beweglichen Scheiben abfließt. Die Geschwindigkeit wird niedrig gehalten, um die Flocken zu erhalten und die Verschleppung von Feinstoffen zu minimieren.

3) Entwässerung / Verdichtungszone

Die Schneckensteigung wird kürzer und der Abflussweg verengt sich. Der Widerstand steigt und ein Gegendruckkegel oder einstellbarer Auslass erzeugt den für die zusätzliche Wasserentfernung erforderlichen Druck. Sprühbalken reinigen Siebe/Scheiben, um die Durchlässigkeit zu erhalten.

4) Entleerung und Filtratbehandlung

Der Filterkuchen wird durch den Auslass geschoben und fällt auf ein Förderband oder in einen Behälter. Das Filtrat wird unter der Maschine aufgefangen und in das Oberwerk oder den vorgelagerten Tank zurückgeführt. Bei Bedarf ist eine Geruchsabscheidung/Entlüftung vorzusehen.

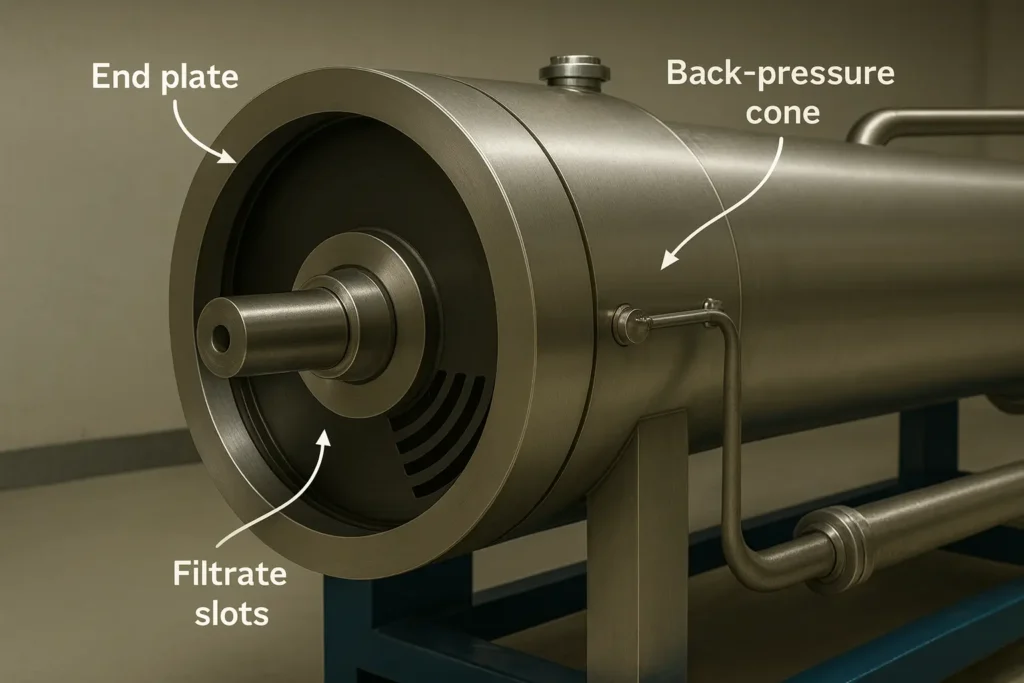

Wichtige Teile und Materialien

- Schraube und Welle: niedrige Drehzahl, abriebfest; Flugpanzerung für sandige Schlämme optional.

- Bildschirm/Mehrscheibenstapel: Rostfreier Stahl (SS304/316L). Das Scheibendesign reinigt sich selbst durch Relativbewegung.

- Gegendruckkegel und Endplatte: stellt den Auslasswiderstand und die Trockenheit des Kuchens ein.

- Antrieb und Getriebe: bietet ein hohes Drehmoment bei niedrigen Drehzahlen; mit Überlastungsschutz.

- Sprühsystem: intermittierende Reinigung; Optimierung zur Reduzierung des Wasserverbrauchs.

- Polymer-Station: Nachspeisebehälter, Ejektor- oder Dosierpumpen, Alterungs- und Verdünnungssteuerungen.

- Instrumentierung: Speisestrom, Drehmoment/Belastung, Feststoffgehalt des Kuchens (Stichprobenkontrolle), Trübung/Durchfluss des Filtrats, Durchfluss des Waschwassers.

Für Tanks, Schutzvorrichtungen, Tragrahmen und hygienische Verteiler, siehe unsere Edelstahlprogramm.

Leistungsindikatoren und ihre Ursachen

- Feststoffe im Futter (%DS): typisch 0,5-4% nach Klärbecken oder DAF.

- Feststoffgehalt des Kuchens (%DS): Zielbereich hängt vom Schlamm ab - häufig 18-30% für kommunale Schlämme; höher für faserige/ölige Schlämme mit guter Konditionierung.

- Erfassungsrate (%): 90-98%, wenn Polymertyp/Dosierung und Mischung eingestellt sind.

- Durchsatz (kg-DS/h): die von der Schneckengröße, der Drehzahl, der Entwässerungsfläche und dem Gegendruck abhängt.

- Spezifische Energie (kWh/t-DS) & Waschwasser (L/h): typischerweise viel niedriger als bei Zentrifugen; Optimierung durch intermittierende Reinigung und richtige Drehzahl.

Hauptfaktoren: Flockenqualität, Zustand des Siebes/Schlitzes, Steigungsprofil, Drehzahl und Abflussgegendruck, Schlammtemperatur und -zusammensetzung.

Kurzregeln für Größe und Auswahl

Beginnen Sie mit der Trockenfeststoffbeladung und überprüfen Sie dann die Hydraulik und die Abscheideziele:

DS-Belastung (kg-DS/h) = Zufuhrdurchfluss (m³/h) × Zufuhrfeststoffe (%DS) × 10

- Wählen Sie die Schraubengröße für den Spitzenwert DS-Last mit einer Marge von 10-20%.

- Stellen Sie sicher, dass die Drehzahl, der Gegendruck und die Sprühlogik einstellbar sind, um Futterschwankungen auszugleichen.

- Wählen Sie Multi-Disc Typen für niedrige Energie und ölige/faserige Toleranz; wählen Sie schwere Siebtypen für höhere Kompressionsanforderungen.

- Die Polymerstation muss eine stabile Konzentration und Alterung liefern; bestätigen Sie die Qualität des Verdünnungswassers.

Benötigen Sie Hilfe bei der Umwandlung von Flow und %DS in eine Modell-Shortlist? Laden Sie Ihre Daten hoch (Durchfluss, %DS, Zielkuchen %, erwarteter Fang) für einen kurzen Hinweis zur Größenbestimmung.

Kontrollen und routinemäßige Wartung und Instandhaltung

Steuerlogik

- Fließende Polymerdosierung → Flockenmischer → Schneckendrehzahl/Gegendruck-Trimmung, um das Drehmoment innerhalb der Bandbreite zu halten.

- Intermittierende Siebreinigung in Abhängigkeit von Zeit oder Trübung/Druck des Filtrats.

- Anfahren: zuerst Dosieren und Mischen, dann Zuführen, dann Rampendrehzahl; Abschalten: Zuführen stoppen, spülen/reinigen, Gegendruck ablassen, Schnecke stoppen.

Wartung

- Prüfen Sie die Scheiben/Siebe; ersetzen Sie verschlissene oder verstopfte Teile.

- Überprüfen Sie die Sprühdüsen und optimieren Sie die Intervalle, um den Wasserverbrauch zu senken.

- Fetten Sie die Lager gemäß OEM; überwachen Sie Getriebeöl und Dichtungen.

- Überprüfen Sie die Schutzvorrichtungen/Türen, die Geruchsbelüftung und die Eindämmung von Verschüttungen.

Fehlersuche

| Symptom | Wahrscheinliche Ursachen | Erste Kontrollen |

|---|---|---|

| Torte zu nass | Schwache Flockenbildung, zu hohe Drehzahl, zu niedriger Gegendruck, zu niedrige Zufuhr von %DS, Überspülung | Jar-Test-Polymer, Drehzahl reduzieren, Gegendruck schrittweise erhöhen, Waschintervall verkürzen |

| Filtrat trübe / geringe Abscheidung | Falscher Polymertyp/Füllung, zu starke Scherung, abgenutzte Siebe/Scheiben | Erneute Screening-Tests, Verringerung der Mischerscherung, Überprüfung der Schlitze/Scheiben |

| Hohes Drehmoment / Blockierung | Fasern/Fäden, Splitt, zu hoher Gegendruck, plötzlicher Vorschubstoß | Verunreinigungen entfernen, Auslass zurücksetzen, Zufuhr stabilisieren, Überlastungsschutz prüfen |

| Übermäßiges Spritzwasser | Verstopfte Düsen, schlechte Zyklussteuerung, unnötiges Dauerwaschen | Düsen reinigen, auf intermittierend schalten, Filtrat als Nachspeisung verwenden, wo erlaubt |

Schneckenpresse vs. Bandpresse vs. Zentrifuge

| Kriterium | Schneckenpresse | Bandpresse | Zentrifuge |

|---|---|---|---|

| Energie | Niedrig | Niedrig bis mittel | Mittel-Hoch |

| Waschwasser | Niedrig (intermittierend) | Mittel-Hoch | Keine |

| Lärm | Niedrig | Niedrig bis mittel | Hoch |

| Torte %DS | 18-30% typisch | 16-28% typisch | 20-35% typisch |

| Nachfrage nach Polymeren | Niedrig bis mittel | Mittel | Mittel-Hoch |

| Wartung | Gering; regelmäßiger Bildschirm/Scheibenpflege | Riemen/Rollen/Ausrichtungen | Hochgeschwindigkeitslager/Dichtungen |

| Fußabdruck | Kompakt | Groß | Kompakt |

Die Auswahl richtet sich nach den örtlichen Gegebenheiten und den gesamten OPEX; bei grenzwertigen Schlämmen werden Pilotversuche empfohlen.

Typische Anwendungen und Hinweise zur Einhaltung der Vorschriften

- Kommunaler Primär-/Sekundärschlamm, Faulschlamm.

- Lebensmittel und Getränke: Schlachtung, Stärke, Brauerei, Molkerei.

- Zellstoff und Papier, Textil/Färberei, chemische/ölhaltige Schlämme.

- Einhaltung der Vorschriften: Filtratrücklauf, Geruchskontrolle, Lärmschutz und Einhausung; örtliche Entsorgungsvorschriften für die Kuchenbehandlung.

Hintergrundlektüre: Ressourcen der Water Environment Federation und EPA NPDES Überblick.

Checkliste für den Einkauf (Stückliste)

| Artikel | Besondere Hinweise | Wo zu kaufen |

|---|---|---|

| Hauptschneckenpresse | Modellgröße, Sieb-/Schlitz- oder Scheibenmaterial, Drehzahlbereich, Auslasssteuerung, Schutzvorrichtung/Gehäuse | Angebot anfordern |

| Polymer-Station | Trocken- oder Emulsionspumpen, Nachfüll-/Alterungspumpen, Verdünnungs- und Dosierpumpen | Zubehör |

| Mischtank & Flockenmischer | SS304/316L, Verweilzeit, scherarmes Laufrad | Rostfreier Stahl |

| Pumpen und Ventile | Futtermittel, Waschwasser, Filtrat, Hilfsmittel für die Kuchenbehandlung | Zubehör |

| Instrumentierung | Durchfluss, Drehmoment, Trübung, Füllstand; Verriegelungen und lokale HMI | Zubehör |

| Plattform und Gehäuse | Abwaschdienst, Belüftung/Geruchsbindung | Rostfreier Stahl |

FAQs

Welches Polymer wird für eine Entwässerungsschneckenpresse verwendet?

Kationisches PAM (trocken oder als Emulsion) ist am gebräuchlichsten. Qualität und Dosierung hängen von der Art des Schlamms ab; bestätigen Sie dies durch Tests im Glas und optimieren Sie die Verdünnung/Alterung.

Wie trocken darf der Kuchen werden?

Kommunale Schlämme erreichen bei guter Konditionierung oft 18-30% DS; faserige oder ölige Schlämme können höhere Werte erreichen.

Braucht eine Schneckenpresse Waschwasser?

Ja, um Siebe oder Scheiben sauber zu halten. Verwenden Sie intermittierende Zyklen in Abhängigkeit von Trübung oder Druck, um den Verbrauch zu minimieren.

Was ist eine typische Erfassungsquote?

90-98%, wenn Polymerchemie, Mischung und Drehzahl/Gegendruck aufeinander abgestimmt sind; Überprüfung durch regelmäßige Filtrat-TSS-Tests.

Mehrscheiben-Schneckenpresse vs. konventionelle Schneckenpresse?

Mehrscheibensieb mit selbstreinigenden Scheiben für gleichbleibende Durchlässigkeit bei niedriger Drehzahl/Energie; herkömmliche Siebtypen können bei bestimmten Schlämmen eine höhere Kompression erreichen.

Nächste Schritte: Dimensionierung Ihrer Spindelpresse in 24 Stunden

Laden Sie Zulauf, %DS, erwartete Schwankungen, Zielkuchen % und eventuelle Platz- oder Lärmgrenzen hoch. Sie erhalten von uns einen Größenhinweis, einen Entwurf der Stückliste und eine Checkliste für Betrieb und Wartung.

Stark Water Engineering Team - Schlammentwässerung: Planung, Pilotprojekte und Inbetriebnahme