Esta guía práctica explica qué es la ultrafiltración (UF), dónde aplicaciones de la ultrafiltración y cómo seleccionar, dimensionar, operar y mantener los sistemas de ultrafiltración. Encontrará reglas rápidas de dimensionamiento, listas de comprobación de operación y mantenimiento, errores comunes y preguntas frecuentes que le ayudarán a ejecutar los proyectos con mayor rapidez y confianza.

Revisado por Stark Water Process Engineering Team - Última revisión: 20 oct 2025

1) Aplicaciones de ultrafiltración: uso industrial y municipal

La ultrafiltración es un proceso de membrana impulsado por presión (MWCO típico ~1-100 kDa o equivalente 0,01-0,1 µm) que retiene coloides, sólidos en suspensión y microorganismos, al tiempo que permite el paso de agua y sales disueltas. En la mayoría de aplicaciones de la ultrafiltración, UF sirve como:

- Pretratamiento antes de RO/EDI para estabilizar la SDI/turbidez y proteger las membranas de alta presión.

- Aclaración/pulido en alimentos y bebidas para reducir la turbidez y la microcarga, preservando al mismo tiempo los compuestos de sabor.

- Filtración terciaria para reutilización municipal antes de la desinfección o el tratamiento avanzado.

UF contra MF/RO: La UF elimina los coloides/microbios más que la microfiltración a presiones similares, pero no desala como la OI.

2) Aplicaciones de ultrafiltración industrial y municipal

Agua potable y rural

- Control constante de la turbidez y la SDI; barrera contra bacterias y protozoos.

- Automatiza las pequeñas plantas descentralizadas; reduce la dependencia de los coagulantes.

Las aplicaciones típicas de la ultrafiltración incluyen la clarificación de aguas superficiales antes de la ósmosis inversa.

Alimentación y bebidas

- Zumos y bebidas: clarificación + micro reducción preservando los aromas; el tratamiento en frío evita los daños térmicos.

- Bebidas a base de té: mejora de la claridad y la vida útil sin agentes clarificantes pesados.

- Lácteos: concentración/fraccionamiento de proteínas (con RO/NF cuando sea necesario); rendimiento mejorado frente a los pasos térmicos.

- Cerveza y vino: eliminación del velo; alternativas sin DE; perfil sensorial estable.

- Aceites/grasas: Desgomado de membranas y clarificación para reducir el uso de arcillas y tierras de blanqueo.

Farmacia y bioprocesos

- Reducción de pirógenos/endotoxinas como parte de sistemas validados; se requiere hardware sanitario y CIP/SIP documentado.

Las aplicaciones validadas de ultrafiltración ayudan a controlar la endotoxina y la carga biológica.

Extractos botánicos/TCM

- Clarificación sin disolventes; fracciona los activos de alto peso molecular de los finos para una mejor concentración posterior.

Industria pesada y pretratamiento por ósmosis inversa

- Centrales eléctricas, siderúrgicas y químicas: UF antes que ósmosis inversa para la reposición de calderas y los flujos de reciclado.

- Pretratamiento por ósmosis inversa del agua de mar para estabilizar la IDE y reducir el consumo de cartuchos.

En el caso de la ósmosis inversa, las aplicaciones de ultrafiltración estabilizan la IDE y reducen el uso de cartuchos.

Reutilización municipal y MBR

- Filtración terciaria antes de la desinfección o AOP; complementa los sistemas MBR para la reutilización con baja turbidez.

3) Lista de control de la selección (elegir el diseño de UF adecuado)

- Calidad del pienso: turbidez/SDI, aceites/grasa, carga biológica; efectos de la temperatura y la viscosidad.

- Objetivos de rendimiento: barrera microbiana, claridad/haze, SDI para proteger el RO, o calidad del producto en F&B.

- Formato del módulo: presurizado frente a sumergido; fibra hueca de dentro hacia fuera frente a fibra hueca de fuera hacia dentro; UF enrollado en espiral para patines específicos.

- Materiales e higiene: PVDF/PES/PS; química de encapsulado; tuberías de 316L, abrazaderas higiénicas y desagües para servicio sanitario.

- Hidráulica: ventanas de flujo de diseño, velocidad de flujo transversal/de socavación, TMP admisible y ventanas de limpieza.

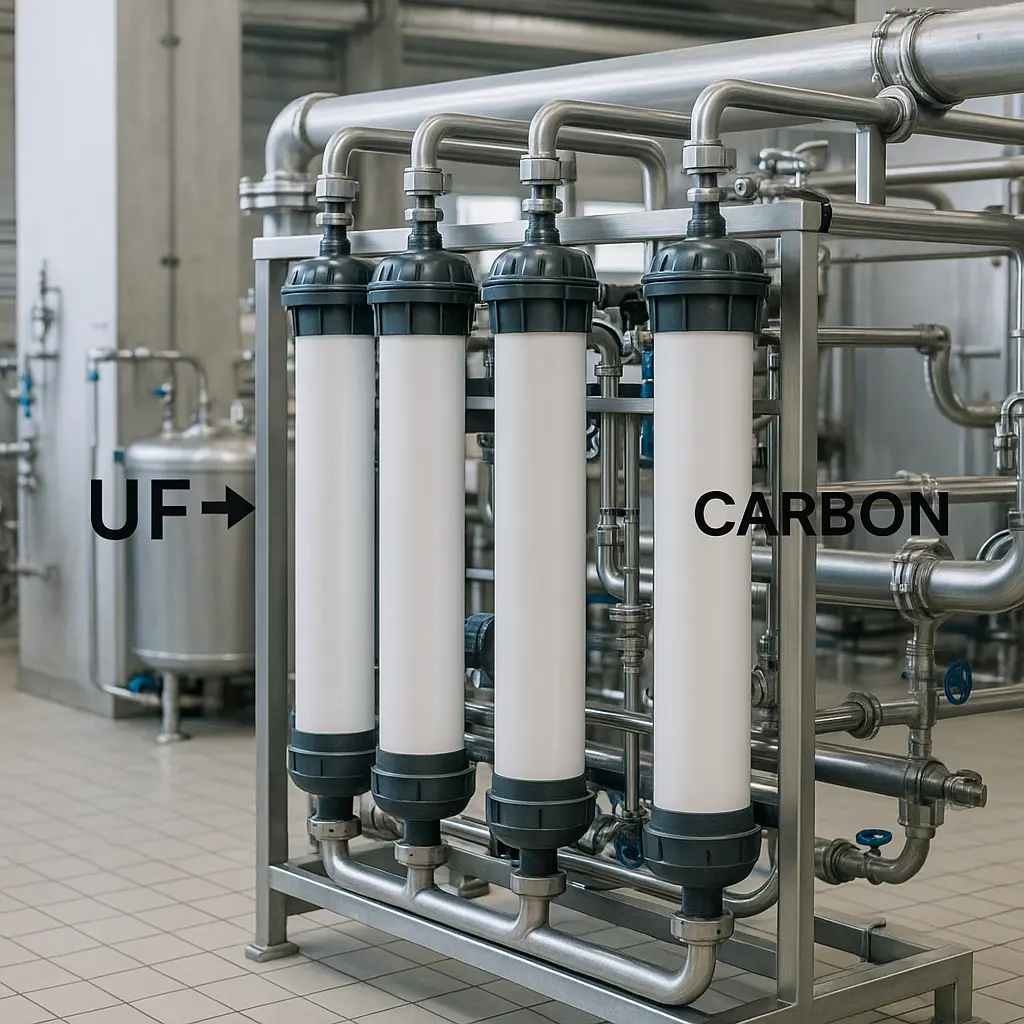

- Integración: filtros antes de las bombas de alimentación; carbón/descalcificación opcionales; conexiones RO/EDI aguas abajo.

- Conformidad: Contacto con alimentos FDA/CE (cuando proceda), 3-A y expectativas de validación del sitio.

4) Hoja de cálculo rápido

Utilice los siguientes puntos de partida y confírmelos con las fichas técnicas y los pilotos del proveedor.

| Escenario | Típico fundente limpio*. | TMP de diseño (limpio → máx) | Lavado a contracorriente/lavado por aire | Notas |

|---|---|---|---|---|

| Pretratamiento del agua potable | 45-70 LMH | 0,1 → 0,8 bar | 30-60 min, 30-90 s | Automatizar las pruebas de integridad; mantener SDI <3 para RO. |

| Aclaración F&B (frío) | 20-50 LMH | 0,2 → 1,0 bar | 15-30 min, CEB semanal | Desagües higiénicos; efectos de la temperatura en la viscosidad. |

| Reutilización industrial (alimentación desafiante) | 25-45 LMH | 0,2 → 1,2 bar | 15-30 min, CEB frecuente | Se requiere control de aceite/grasa; evaluar ayuda coagulante. |

*LMH = L/m²-h. Confirme siempre el flujo/TMP admisible para su membrana, temperatura y composición química específicas.

Prefiltros recomendados

| Condiciones de alimentación | Colador sugerido | Comentario |

|---|---|---|

| Aguas superficiales en general | 100-200 µm cesta/tamiz automático | Protege las bombas y las fibras de los residuos de gran tamaño. |

| Temporada de altos sólidos o algas | 50-100 µm con descarga de derivación | Aumentar la cadencia de retrolavado y el tratamiento de residuos. |

| Servicio higiénico de restauración | Filtro higiénico en línea (≤100 µm) | Cuerpo 316L, conexiones sanitarias y desagües. |

5) Operaciones y mantenimiento

- Normalización de la puesta en marcha: línea base de agua limpia para flujo, ΔP, temperatura y SDI.

- Rutina: lavado a contracorriente automatizado/lavado por aire; lavado a contracorriente mejorado químicamente (CEB) en deriva ΔP/flujo.

- CIP: alcalino para orgánicos/biopelícula, ácido para minerales; verificar la compatibilidad de la membrana con oxidantes.

- Conservación: desinfección/almacenamiento biostático cuando esté inactivo; mantenga las carcasas llenas y sin aire.

- Pruebas de integridad: pruebas de retención de la presión o de marcadores a intervalos definidos; documentar los resultados.

6) Errores comunes y soluciones rápidas

- Coladores subdimensionados: mejorar la malla/área; comprobar el NPSH de la bomba y el ruido de cavitación.

- Insuficiente socavación/resaca: reajustar caudales, duraciones y secuencias; añadir air-scour si se admite.

- Daño por oxidantes: confirmar el límite de cloro libre de la membrana; añadir decloración si es necesario.

- Oscilaciones de temperatura: flujo correcto a 20 °C equivalente; aislar/calentar líneas higiénicas.

- Disminución del rendimiento de la ósmosis inversa después de la UF: verificar la SDI, realizar pruebas de integridad, comprobar los finos de carbono y el biocrecimiento.

7) Instantáneas del minicaso

- Bebida de té: Concentrado clarificado por UF a 30 LMH, ΔP<0,6 bar; reducción del uso de agentes clarificantes en ~80%.

- Planta de baterías RO maquillaje: El pretratamiento con UF redujo el gasto en cartuchos en 65% y estabilizó la SDI en 2,2.

8) Preguntas frecuentes

¿Qué elimina la UF en comparación con la MF o la RO?

La UF elimina coloides, bacterias y sustancias orgánicas de alto peso molecular; la MF se centra en partículas más grandes; la OI elimina sales disueltas y sustancias orgánicas (desalinización).

¿Puede la UF sustituir a los coagulantes en las bebidas?

A menudo, la UF reduce o elimina los clarificantes/coagulantes, pero se recomienda realizar pruebas piloto para confirmar los objetivos de claridad y sabor.

¿Con qué frecuencia debo realizar un contralavado o CIP?

Retrolavado cada 15-60 minutos dependiendo de la alimentación; añadir CEBs semanales y CIP completo periódico basado en las tendencias de ΔP/flujo.

¿Qué materiales son aptos para uso alimentario?

Membranas de PVDF/PES con encapsulado homologado, tuberías de acero inoxidable 316L y elastómeros sanitarios: verifique las declaraciones actuales de contacto con alimentos.

9) Próximos pasos (petición de oferta y enlaces internos)

Comparta su análisis de alimentación y su curva de demanda: dimensionaremos los módulos, el sistema hidráulico y la estrategia de limpieza, y le propondremos un paquete higiénico.

- Solicitar presupuesto

- Guía de membrana UF de dentro afuera

- Calculadoras de tratamiento del agua

- Depósitos y carcasas de acero inoxidable

- Sistemas de tratamiento del agua