Penonton: insinyur pabrik dan QA yang memiliki tangki penyimpanan air deionisasi (DI) dan loop distribusi di lingkungan industri dan GMP ringan. Panduan praktis ini menjelaskan Sanitasi loop air DI opsi-opsi - air panas, uap, bahan kimia, dan UV - bagaimana merancang siklus yang dapat diulang, apa yang harus diuji dan didokumentasikan, dan bagaimana cara mengatasi masalah yang paling sering menyebabkan bioburden atau penyimpangan TOC.

1) Sanitasi putaran air DI Ringkasan eksekutif

Sanitasi adalah tindakan rutin yang menjaga loop air DI dalam batas mikroba, TOC, dan konduktivitas. Pilih metode yang sesuai dengan bahan, operasi, dan staf Anda, lalu rancang siklus di sekitar aliran suhu-waktu (atau kontak dosis untuk bahan kimia/UV). Lakukan validasi di lokasi yang paling sulit dibersihkan dan data tren. Selesai dengan baik, Sanitasi loop air DI mengurangi risiko biofilm, memperpanjang usia filter, meningkatkan kualitas produk dan mempersingkat audit.

2) Di mana sanitasi sesuai dengan rangkaian proses

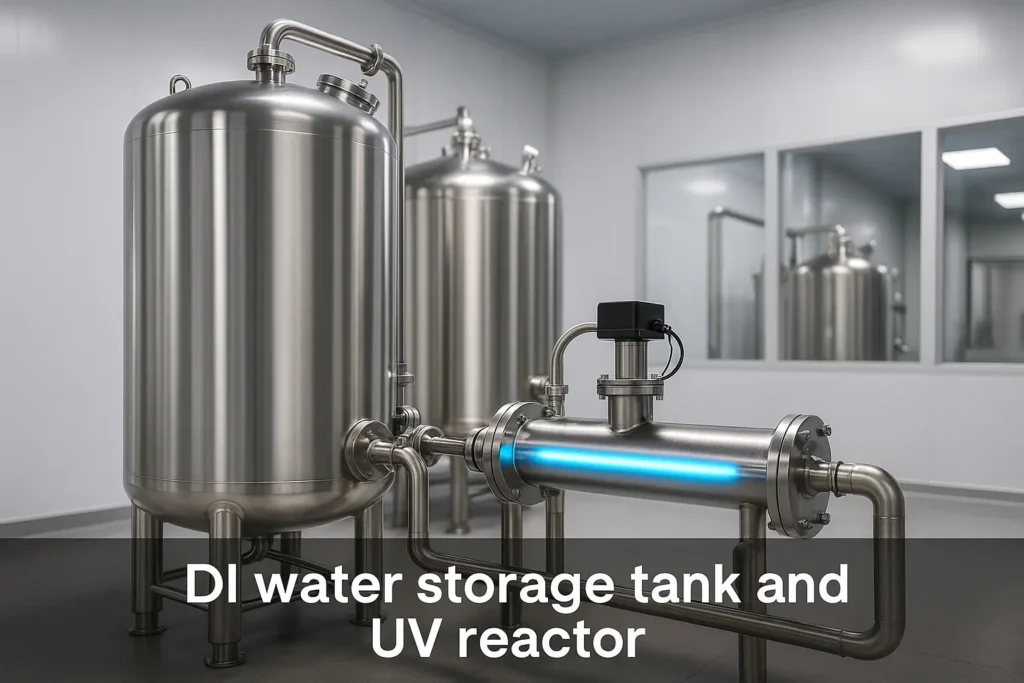

Kereta api biasa: RO → (EDI atau tempat tidur campuran) → Tangki penyimpanan DI → loop resirkulasi → POU (0,2 µm/UV/penggunaan akhir). Desain loop yang baik melipatgandakan efektivitas sanitasi:

- Baja tahan karat 316L, las sanitasi; kemiringan 1-2% kembali ke tangki; tidak ada kaki mati (<1,5 × diameter cabang).

- Kecepatan 0,9-1,5 m/detik pada aliran nominal; hilangkan lereng dan jebakan terbalik.

- Filter ventilasi pada tangki (rumah baja tahan karat), perangkat semprot yang divalidasi untuk cakupan internal.

3) Pemilihan metode sanitasi loop air DI: panas / uap / bahan kimia / UV

| Metode | Titik setel yang khas | Kekuatan | Risiko & peringatan | Paling baik ketika... |

|---|---|---|---|---|

| Air panas | 65-85 ° C; tahan ≥60 menit setelah semua titik mencapai ≥80 ° C | Terbukti, tidak ada residu bahan kimia, dokumentasi sederhana | Kompatibilitas segel, energi, kehilangan panas di cabang yang jauh; konfirmasi suhu pada titik terburuk | Loop 316L dengan insulasi; siklus malam atau akhir pekan diperbolehkan |

| Uap SIP | 121 ° C uap jenuh 20-30 menit; pembuangan ventilasi / kondensat yang diverifikasi | Cepat, membunuh dalam, tidak ada residu bahan kimia | Tekanan termal; kualitas uap; manajemen pembuangan; kunci pengaman | Loop ringkas atau segmen kritis; perangkat keras SIP yang telah terbukti |

| Bahan kimia (misalnya, NaOCl atau PAA) | Gratis Cl2 10-50 mg/L 30-60 menit; atau PAA 100-300 mg/L 30-45 menit | Energi yang lebih rendah; menembus biofilm dengan dosis & waktu yang tepat | Kompatibilitas bahan; residu harus dibilas sesuai spesifikasi; netralisasi limbah | Loop besar tanpa panas; penyebaran cepat selama pemadaman |

| UV (254/185 nm) | 254 nm ≥30 mJ/cm²; 185 nm untuk penanggulangan TOC | Kontrol terus menerus, tanpa panas, tanpa bahan kimia | Bukan pembunuh biofilm yang berdiri sendiri; pengotoran lengan; membutuhkan sanitasi intensif secara berkala | Pemolesan terus menerus; kombinasikan dengan siklus panas/kimia secara berkala |

4) Sanitasi loop air DI Desain siklus: waktu-suhu-aliran (atau dosis-kontak)

Rancang urutan yang terukur dan dapat diulang. Untuk Sanitasi loop air DImengontrol langkah distribusi (menjangkau semua titik) dan langkah tahan (mempertahankan kondisi target).

4.1 Resep air panas (contoh)

- Pra-flush loop untuk menghilangkan serpihan; verifikasi aliran ≥ desain minimum dan ΔP dalam batas.

- Panaskan & distribusikan hingga setiap titik yang dipantau (suplai, balik, cabang terburuk) terbaca ≥80 ° C; mulai pengatur waktu.

- Tahan. 60 menit pada suhu ≥80 ° C; suhu dan aliran log min/ rata-rata.

- Dinginkan & bilas ke suhu normal; verifikasi konduktivitas, TOC, dan sisa oksidan (jika digunakan).

4.2 SIP Uap (contoh)

- Buka ventilasi yang telah divalidasi; pastikan kondensat mengalir; mencapai 121°C dan tahan 20-30 menit pada titik terburuk.

- Bersihkan udara kering atau steril sebelum kembali ke layanan.

4.3 Sanitasi kimiawi (contoh)

- Siapkan solusi; konfirmasi kompatibilitas dengan elastomer dan perekat.

- Bersirkulasi pada kecepatan desain; pertahankan dosis target dan diverifikasi waktu kontak pada titik yang paling jauh.

- Netralkan/flush hingga residu < batas yang dapat diterima; verifikasi dengan alat uji atau analisis online.

Catatan keselamatan: energi penguncian/penghentian; APD kimia; alarm ORP/bebas klorin jika pemberian dosis; penguncian suhu/tekanan; rute dan pembuangan dingin per lokasi EHS.

5) Uji validasi & penerimaan sanitasi loop air DI

Buktikan bahwa siklus ini bekerja dalam kondisi nyata dan terus menjadi tren.

| Parameter | Penerimaan yang khas | Catatan |

|---|---|---|

| Jumlah mikroba | Tindakan ≤10 CFU/100 mL (spesifik lokasi); n lokasi kasus terburuk | Pasca-sanitasi dan tren rutin; gunakan keran sampel steril yang telah dibilas. |

| Endotoksin (jika ada) | ≤0,25 EU/mL (per spesifikasi) | Umum untuk proses dengan kemurnian tinggi. |

| Total Karbon Organik | ≤500 ppb (atau lebih ketat menurut spesifikasi) | Perhatikan kinerja UV185 dan sisa karbon. |

| Konduktivitas | Memenuhi setpoint lokasi pada suhu referensi | Koreksi hingga 25 ° C; amati kompensasi suhu. |

| Sisa bahan kimia | <batas khusus metode | Gratis Cl2PAA atau SBS jika relevan. |

6) Instrumentasi & kontrol

- RTD suhu di suplai, pengembalian, cabang kondisi terburuk; pencatat data atau sejarawan.

- Elektrokonduktivitas (pasca-dingin), penganalisis TOC atau intensitas UV185, opsional ORP/klorin bebas selama siklus kimia.

- Tekanan diferensial di seluruh filter akhir; interlock untuk suhu rendah/aliran rendah; alarm & catatan batch.

7) Kesalahan umum & perbaikan cepat

- Lereng terbalik & kaki mati: mendesain ulang tee, memperpendek stub, menerapkan kemiringan 1-2% ke tangki.

- Dosis rendah/penahanan singkat: memverifikasi suhu/dosis pada titik terburuk; perpanjang penahanan hingga 20-30% dan uji ulang.

- Performa di bawah sinar UV: bersihkan lengan baju, verifikasi UVT, ganti lampu sesuai jam bukan kecerahannya saja.

- Sisa bahan kimia: tambahkan penganalisis online; tingkatkan volume bilasan; validasi netralisasi.

- Kerusakan segel & paking: periksa peringkat elastomer vs. suhu/oksidan; simpan suku cadang.

8) Lembar kerja cepat

8.1 Perencanaan sanitasi (satu halaman)

- Metode (panas/uap/kimia/UV) dan tujuan (mikroba, TOC, keduanya).

- Tentukan lokasi yang paling sulit dibersihkantempatkan sensor/ketukan.

- Titik setel siklus (suhu atau dosis), verifikasi distribusi, waktu penahanan, spesifikasi bilas.

- Batas penerimaan (CFU, endotoksin, TOC, konduktivitas, residu) dan rencana pengambilan sampel.

- Penyimpangan & pemicu CAPA; aturan kualifikasi ulang.

8.2 Pemicu kualifikasi ulang

- Pergeseran tren (mikroba, TOC atau konduktivitas), perbaikan peralatan, modifikasi perpipaan, instrumen di luar batas toleransi.

9) Dokumentasi & kepatuhan

- SOP dengan peran, setpoint, batas, pengambilan sampel, dan kriteria pelepasan yang telah ditetapkan.

- Kalibrasi dan sertifikat (sensor, pengukur intensitas UV, alat uji).

- P&ID, log pengelasan, peta kemiringan, uji cakupan alat semprot, laporan sanitasi dengan data mentah.

- Referensi untuk pilihan teknik: Sumber daya WQA dan Panduan ISPE.

10) Langkah selanjutnya (RFQ & tautan internal)

Bagikan analisis permeat RO dan kurva permintaan Anda - kami akan merekomendasikan metode, ukuran pemanas / UV / selip kimia, menentukan uji penerimaan dan menyediakan paket tangki & loop stainless-steel yang higienis.

Minta penawaran - Desain tangki & loop penyimpanan DI - CIP/SIP untuk rumah filter tahan karat - EDI vs tempat tidur campuran - Tangki & rumah baja tahan karat

Pertanyaan Umum

Seberapa sering saya harus membersihkan loop air DI?

Biasanya mingguan hingga bulanan tergantung pada risiko, suhu, TOC, dan penggunaan. Tren data-jika jumlah creep atau TOC meningkat, tingkatkan frekuensi atau tingkatkan metode.

Apakah UV saja sudah cukup?

UV pada 254 nm adalah kontrol kontinu yang sangat baik, tetapi ini bukan pengganti kontrol periodik Sanitasi loop air DI. Kombinasikan UV dengan siklus panas atau kimiawi.

Dapatkah saya menggunakan klorin bebas dalam loop stainless?

Ya pada mg/L rendah dan waktu kontak singkat ketika bahan kompatibel; verifikasi pasivasi dan bilas hingga bersih. Untuk loop sensitif, asam perasetat sering kali lebih disukai.

Air panas vs bahan kimia-apa yang lebih murah?

Air panas membutuhkan energi tetapi menghindari penanganan kimiawi dan validasi residu. Siklus kimiawi mengurangi energi dan dapat digunakan dengan cepat; total biaya tergantung pada tenaga kerja, netralisasi, dan waktu henti.

Apa saja batas penerimaan yang umum?

Banyak pabrik menggunakan ≤10 CFU/100 mL, TOC ≤500 ppb, konduktivitas per spesifikasi (25 ° C), dan sisa oksidan di bawah deteksi. Tetapkan batas dengan QA dan persyaratan pelanggan.