Público: engenheiros de instalações e QA que possuem tanques de armazenamento de água desionizada (DI) e circuitos de distribuição em ambientes industriais e de GMP ligeiras. Este guia prático explica Sanitização do circuito de água DI opções - água quente, vapor, produtos químicos e UV - como conceber um ciclo repetível, o que testar e documentar, e como corrigir os problemas que mais frequentemente causam a carga biológica ou o desvio de TOC.

1) Sanitização do circuito de água DI Resumo executivo

A higienização é a medida de rotina que mantém um circuito de água DI dentro dos limites microbianos, de TOC e de condutividade. Escolha o método que se adapta aos seus materiais, operações e pessoal e, em seguida, conceba um ciclo em torno de tempo-temperatura-fluxo (ou dose-contacto para produtos químicos/UV). Validar no local mais difícil de higienizar e dados de tendências. Bem feito, Sanitização do circuito de água DI reduz o risco de biofilme, prolonga a vida útil do filtro, melhora a qualidade do produto e reduz as auditorias.

2) Onde a higienização se encaixa no trem de processo

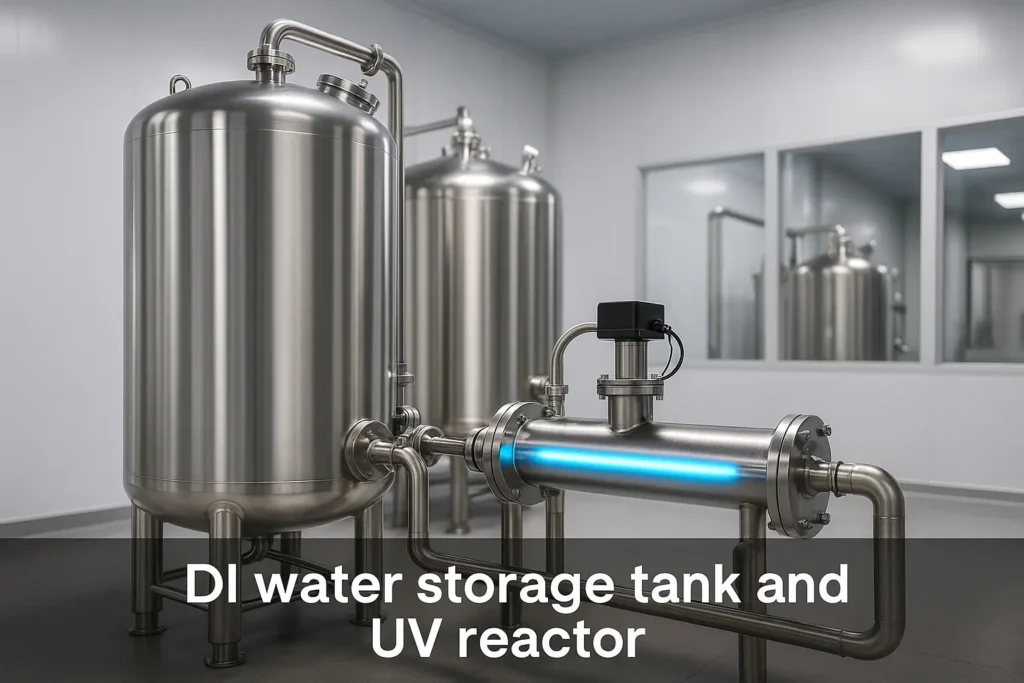

Comboio típico: RO → (EDI ou leito misto) → Tanque de armazenamento DI → circuito de recirculação → POU (0,2 µm / UV / utilização final). Uma boa conceção do circuito multiplica a eficácia da higienização:

- Aço inoxidável 316L, soldaduras sanitárias; inclinação 1-2% de volta ao tanque; sem pernas mortas (<1,5× diâmetro do ramo).

- Velocidade 0,9-1,5 m/s no caudal nominal; eliminar declives invertidos e armadilhas.

- Filtro de ventilação no depósito (caixas em aço inoxidável), dispositivos de pulverização validados para cobertura interna.

3) Sanitização do circuito de água DI Seleção do método: quente / vapor / químico / UV

| Método | Valores de referência típicos | Pontos fortes | Riscos e precauções | Melhor quando... |

|---|---|---|---|---|

| Água quente | 65-85 °C; manter ≥60 min depois de todos os pontos atingirem ≥80 °C | Comprovado, sem resíduos químicos, documentação simples | Compatibilidade da vedação, energia, perda de calor em ramos distantes; confirmar a temperatura no pior dos casos | Anéis de 316L com isolamento; são permitidos ciclos noturnos ou de fim de semana |

| Vapor SIP | 121 °C vapor saturado 20-30 min; verificação da ventilação/remoção do condensado | Eliminação rápida e profunda, sem resíduos químicos | Tensão térmica; qualidade do vapor; gestão de drenagem; encravamentos de segurança | Loops compactos ou segmentos críticos; hardware SIP comprovado |

| Química (por exemplo, NaOCl ou PAA) | Livre Cl2 10-50 mg/L 30-60 min; ou PAA 100-300 mg/L 30-45 min | Energia mais baixa; penetra no biofilme com a dose e o tempo corretos | Compatibilidade de materiais; os resíduos devem ser lavados de acordo com as especificações; neutralização de resíduos | Circuitos grandes sem aquecimento; utilização rápida em caso de falha de energia |

| UV (254/185 nm) | 254 nm ≥30 mJ/cm²; 185 nm para decomposição de TOC | Controlo contínuo, sem calor, sem produtos químicos | Não é uma solução autónoma para eliminar o biofilme; incrustações nas mangas; necessita de uma higienização intensiva periódica | Polimento contínuo; combinar com ciclo periódico quente/químico |

4) Sanitização do circuito de água desionizada Conceção do ciclo: tempo-temperatura-fluxo (ou dose-contacto)

Conceber uma sequência mensurável e repetível. Para Sanitização do circuito de água DIA partir do momento em que o utilizador é informado de que o seu sistema de controlo de tráfego está a ser utilizado, o utilizador tem de controlar a etapa de distribuição (atingindo todos os pontos) e a etapa de retenção (mantendo as condições pretendidas).

4.1 Receita de água quente (exemplo)

- Pré-lavagem loop para remover detritos; verificar se o caudal é ≥ ao mínimo previsto e se ΔP está dentro dos limites.

- Aquecer e distribuir até que todos os pontos monitorizados (alimentação, retorno, pior ramal) indiquem ≥80 °C; iniciar o temporizador.

- Manter 60 min a ≥80 °C; temperaturas log min/avg e caudal.

- Arrefecer e enxaguar à temperatura normal; verificar a condutividade, o COT e os oxidantes residuais (se utilizados).

4.2 SIP de vapor (exemplo)

- Abrir as aberturas validadas; assegurar a drenagem dos condensados; atingir 121 °C e manter 20-30 min no ponto mais desfavorável.

- Secar ou purgar com ar esterilizado antes de repor em funcionamento.

4.3 Sanitização química (exemplo)

- Preparar a solução; confirmar a compatibilidade com elastómeros e adesivos.

- Circular à velocidade de projeto; manter a dose alvo e verificado tempo de contacto no ponto mais distante.

- Neutralizar/enxaguar até que os resíduos sejam inferiores aos limites de aceitação; verificar com kits de teste ou analisadores em linha.

Notas de segurança: energia de bloqueio/etiquetagem; EPI para produtos químicos; alarmes de ORP/cloro livre em caso de dosagem; encravamentos de temperatura/pressão; encaminhamento e arrefecimento de descargas de acordo com a EHS do local.

5) Sanitização do circuito de água DI Testes de validação e aceitação

Provar que o ciclo funciona em condições reais e manter a tendência.

| Parâmetro | Aceitação típica | Notas |

|---|---|---|

| Contagem microbiana | Ação ≤10 CFU/100 mL (específico do local); n localizações mais desfavoráveis | Pós-sanitização e tendências de rotina; utilizar torneiras de amostragem esterilizadas e lavadas. |

| Endotoxina (se aplicável) | ≤0,25 UE/mL (por especificação) | Comum em processos de elevada pureza. |

| Carbono orgânico total | ≤500 ppb (ou mais apertado por especificação) | Ver o desempenho do UV185 e a transferência de carbono. |

| Condutividade | Atende ao ponto de ajuste do local na temperatura de referência | Corrigir para 25 °C; observar a compensação de temperatura. |

| Resíduos químicos | < limites específicos do método | Livre Cl2, PAA ou SBS, se for caso disso. |

6) Instrumentação e controlos

- RTDs de temperatura na alimentação, retorno, ramal no pior caso; registador ou historiador de dados.

- Electrocondutividade (pós-arrefecimento), analisador TOC ou intensidade UV185, facultativo ORP/cloro livre durante os ciclos químicos.

- Pressão diferencial nos filtros finais; encravamentos para baixa temperatura/baixo caudal; alarme e registos de lotes.

7) Erros comuns e correcções rápidas

- Inclinações invertidas e pernas mortas: redesenhar os tees, encurtar os stubs, aplicar a inclinação 1-2% até ao tanque.

- Dose insuficiente/curta: verificar a temperatura/dose no pior ponto; prolongar a espera por 20-30% e voltar a ensaiar.

- Desempenho insuficiente dos UV: limpar as mangas, verificar a UVT, substituir as lâmpadas em função das horas e não apenas do brilho.

- Resíduos químicos: adicionar analisadores em linha; aumentar o volume de enxaguamento; validar a neutralização.

- Danos nos vedantes e nas juntas: verificar as classificações dos elastómeros em função da temperatura/oxidantes; conservar peças de reserva.

8) Fichas de trabalho rápidas

8.1 Planeamento da higienização (uma página)

- Método (quente/vapor/químico/UV) e objetivo (microbiano, TOC, ambos).

- Definir local mais difícil de higienizar; colocar sensores/toques.

- Pontos de referência do ciclo (temperatura ou dose), verificação da distribuição, tempo de espera, especificação do enxaguamento.

- Limites de aceitação (CFU, endotoxina, TOC, condutividade, resíduos) e plano de amostragem.

- Desvios e accionadores CAPA; regras de requalificação.

8.2 Acções de requalificação

- Desvio de tendência (microbiana, TOC ou condutividade), revisão de equipamento, modificações de tubagens, instrumentos fora de tolerância.

9) Documentação e conformidade

- SOPs com funções definidas, pontos de ajuste, limites, amostragem e critérios de libertação.

- Calibrações e certificados (sensores, medidores de intensidade de UV, kits de teste).

- P&IDs, registos de soldadura, mapas de inclinação, testes de cobertura de dispositivos de pulverização, relatórios de higienização com dados em bruto.

- Referências para escolhas de engenharia: Recursos WQA e Orientações do ISPE.

10) Próximas etapas (RFQ e ligações internas)

Partilhe a sua análise de permeado de OR e a curva de procura - recomendaremos um método, dimensionaremos aquecedores/UV/skids químicos, definiremos testes de aceitação e forneceremos um pacote higiénico de tanques e circuitos em aço inoxidável.

Pedir um orçamento - Tanque de armazenamento DI e conceção do circuito - CIP/SIP para caixas de filtro inoxidáveis - EDI vs cama mista - Reservatórios e caixas em aço inoxidável

FAQs

Com que frequência devo higienizar um circuito de água DI?

Normalmente, semanalmente a mensalmente, dependendo do risco, temperatura, TOC e utilização. Dados de tendências - se as contagens aumentarem ou o TOC subir, aumente a frequência ou actualize o método.

Os raios UV são suficientes?

O UV a 254 nm é um excelente controlo contínuo, mas não substitui o controlo periódico Sanitização do circuito de água DI. Combinar UV com ciclos quentes ou químicos.

Posso utilizar cloro livre em anéis inoxidáveis?

Sim com baixos níveis de mg/L e tempos de contacto curtos quando os materiais são compatíveis; verificar a passivação e enxaguar abundantemente. Para circuitos sensíveis, é frequentemente preferível o ácido peracético.

Água quente versus produtos químicos - o que é mais barato?

A água quente custa energia, mas evita o manuseamento de produtos químicos e a validação de resíduos. Os ciclos químicos reduzem a energia e podem ser de rápida aplicação; o custo total depende da mão de obra, da neutralização e do tempo de inatividade.

Quais são os limites de aceitação típicos?

Muitas fábricas utilizam ≤10 CFU/100 mL, TOC ≤500 ppb, condutividade por especificação (25 °C) e oxidantes residuais abaixo da deteção. Defina os limites com o controlo de qualidade e os requisitos do cliente.